Veel DTF-drukkers denken dat ze hun echte kostprijs kennen. In de praktijk is dat vaak anders.

De meest gemaakte fout? Alleen inkt, poeder en film meetellen. Dan mis je de helft van de vergelijking.

Waarom zoveel drukkers zich vergissen

De meeste berekeningen gaan alleen over de directe verbruiksartikelen. Ze houden geen rekening met elektriciteit, arbeid of verlies. Resultaat: winstgevendheid wordt overschat en prijzen kloppen niet.

Drukkosten ≠ productiekosten

De drukkosten zijn wat je uitgeeft aan inkt, film en poeder per textiel.

De productiekosten omvatten ALLES: energie, tijd, onderhoud en misdrukken.

Dat verschil bepaalt het verschil tussen een rendabel bedrijf en een bedrijf met minimale marge.

Wat je in dit artikel krijgt

Een duidelijke, cijfermatige berekening die je meteen kunt toepassen in je atelier, met echte voorbeelden en pro-tips om elke kostenpost te optimaliseren.

Kostenposten die je absoluut moet meenemen

Om de echte kostprijs van een DTF-print te berekenen, moet je dit meenemen:

- DTF-inkt (CMYK + wit)

- DTF-film (transferdrager)

- Hot-melt poeder (lijm/adhesief)

- Elektriciteit (printer + uitharden + hittepers)

- Arbeid (operator-tijd)

- Slijtage & onderhoud (reiniging, onderdelen)

- Extra verbruiksartikelen (reinigers, doekjes, handschoenen)

- Verlies en afval (tests, fouten, herdrukken)

Wat de meeste mensen vergeten mee te rekenen

- Tijd voor bestandsvoorbereiding

- Dagelijkse reiniging van de printkoppen

- Testprints om kleuren te valideren

- Afschrijving van de machine

- Herdrukken voor klanten (zelfs 2–3% maakt een groot verschil)

Pro-tip

Neem een realistische verliesratio van 5 tot 10% op in je berekening. Dat is het verschil tussen theorie en echte kostprijs.

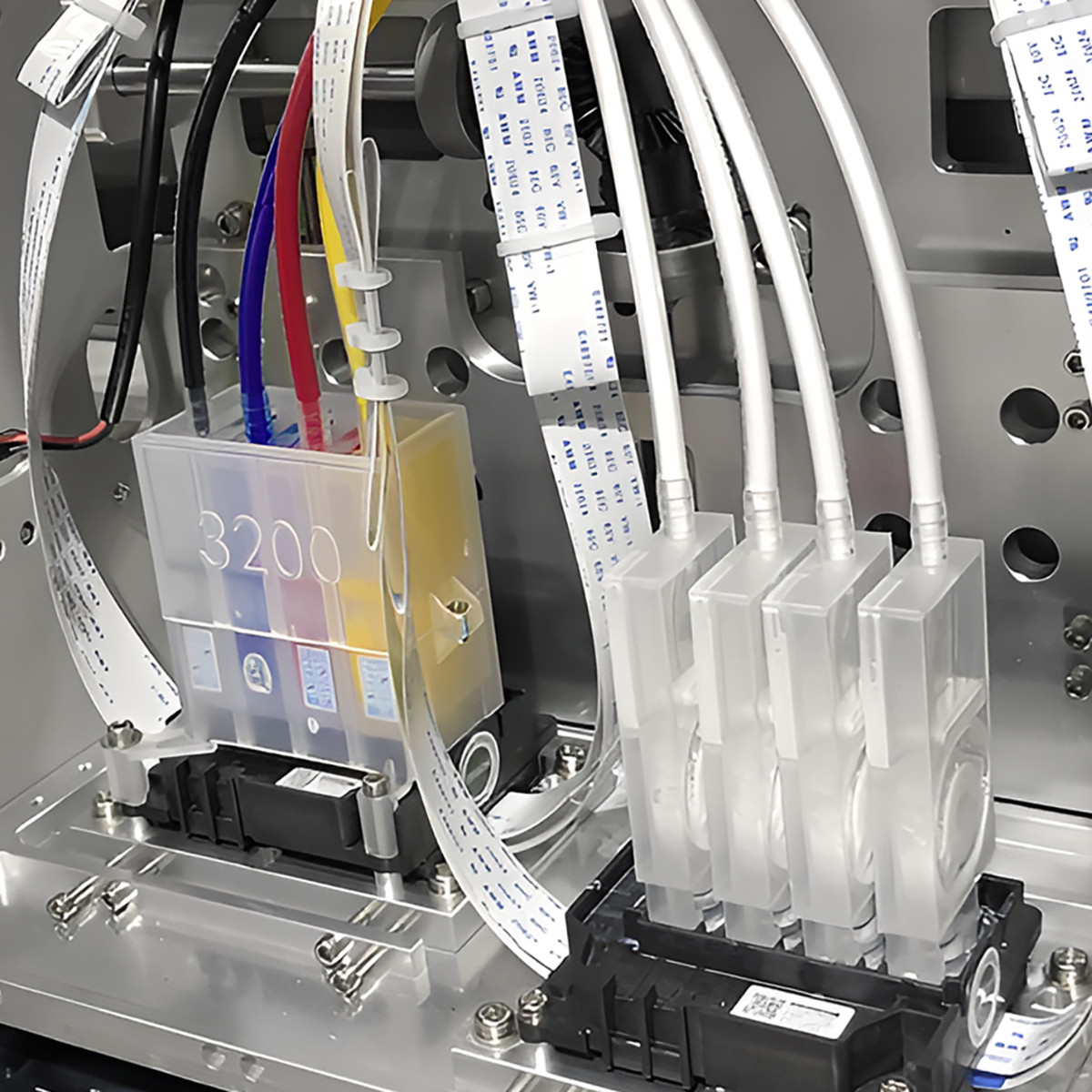

Kosten van DTF-inkt per print

DTF-inkt is één van de belangrijkste kostenposten. Maar wat kost het echt per textiel?

Gemiddeld inktverbruik

Het verbruik varieert per formaat en inktdekking:

- Borstlogo (10×10 cm): 3–5 ml

- A4-design: 15–25 ml

- A3-design: 35–50 ml

CMYK vs wit: een groot verschil

Witte inkt wordt gebruikt als onderlaag op donkere textielen. Dit is vaak 50–70% van het totale inktverbruik op dit type ondergrond.

Rekenvoorbeeld met DTF-France inkt

Referentieprijs: Witte DTF-inkt 1L voor €32,50 excl. btw

- Kost per ml: €0,0325

- Borstlogo (4 ml): ~€0,13

- A4-design (20 ml): ~€0,65

- A3-design (45 ml): ~€1,46

Pro-tip: verbruik verlagen zonder kwaliteitsverlies

- Optimaliseer je RIP-profielen om over-inking te vermijden

- Gebruik stabiele kwaliteitsinkt: minder verstoppingen en minder herdrukken

- Reinig je printkoppen regelmatig: een schone kop verbruikt minder

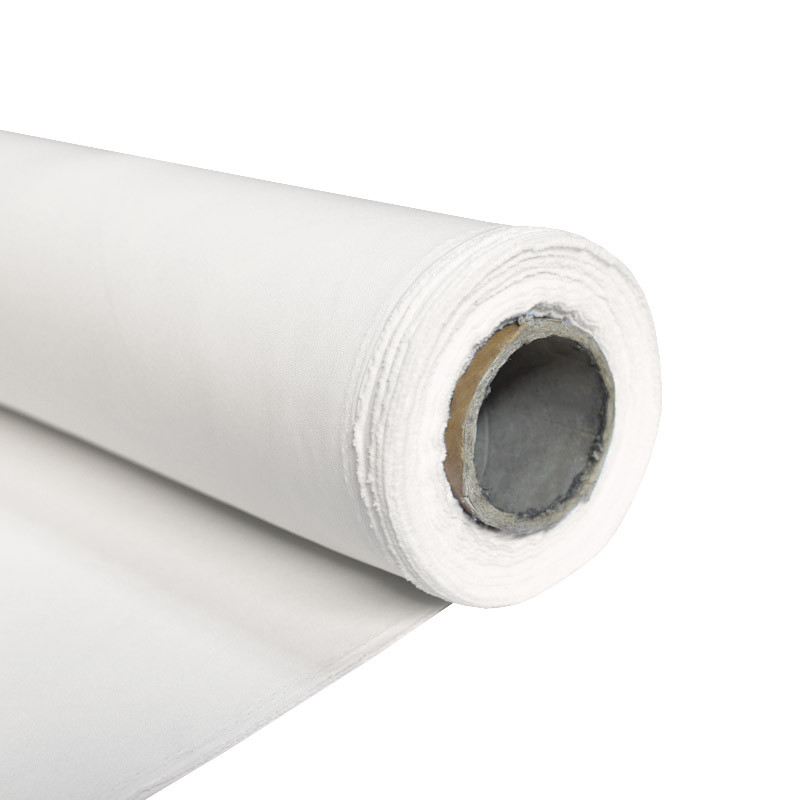

Kosten van DTF-film per textiel

De DTF-film is de drager waarop je print voordat je transfereert naar het textiel. De kost varieert per formaat en filmtype.

Film op vellen vs film op rol

Film op rol geeft doorgaans betere rendementen en minder snijverlies. Aanbevolen voor regelmatige productie.

Hot peel vs cold peel

- Hot peel: warm pellen, sneller proces

- Cold peel: koud pellen, vaak betere hechting op bepaalde stoffen

De keuze beïnvloedt indirect de kosten (productietijd, afwerkingskwaliteit).

Concrete berekening met DTF-France film

Referentieprijs: DTF-filmrol 100 m × 60 cm voor €54,17 excl. btw

- Totale oppervlakte: 60 m²

- Prijs per m²: €0,90

Kost per design:

- Logo 10×10 cm (0,01 m²): ~€0,009

- A4 (~0,06 m²): ~€0,054

- A3 (~0,12 m²): ~€0,108

Optimalisatie

Plan je “nesting” om het filmverbruik te maximaliseren. Plaats meerdere designs op één lengte om snijverlies te beperken.

Kosten van hot-melt poeder

Hot-melt poeder (lijmpoeder) zorgt voor de hechting van de transfer op het textiel. Het wordt op de natte inkt aangebracht en daarna uitgehard.

Gemiddelde hoeveelheid

- Borstlogo: 2–3 g

- A4: 8–12 g

- A3: 18–25 g

Impact van verspilling

Ongebruikt poeder kan worden opgevangen en hergebruikt. Een goed terugwinsysteem vermindert verlies met 30–50%.

Rekenvoorbeeld met DTF-France poeder

Referentieprijs: Lijmpoeder 1 kg voor €15,83 excl. btw

- Kost per gram: €0,01583

- Logo (2,5 g): ~€0,04

- A4 (10 g): ~€0,16

- A3 (22 g): ~€0,35

Tip

Investeer in een efficiënt terugwinsysteem. De besparing loopt snel op tot honderden euro’s per maand.

Energiekosten (printen + uitharden)

Elektriciteit wordt vaak vergeten, maar telt wel mee per print.

Verbruik van DTF-apparatuur

- DTF-printer: 300–500 W tijdens gebruik

- Uithardingsoven: 2.000–3.000 W

- Hittepers: 1.500–2.000 W

Gebruikstijd per textiel

- Printen: 2–5 minuten

- Drogen/uitharden: 3–5 minuten

- Persen: 15–30 seconden

Realistische schatting

Gemiddeld zakelijk tarief: €0,15 / kWh

Verbruik per textiel:

- Printer: 0,025 kWh → €0,004

- Oven: 0,10 kWh → €0,015

- Pers: 0,01 kWh → €0,0015

Totale stroomkost per print: ~€0,02

Klein bedrag, maar bij 1.000 textielen per maand is dat ~€20.

Arbeid: de meest onderschatte verborgen kost

Tijd is geld. En in DTF-productie wordt dit vaak verkeerd ingeschat.

Werkelijke tijd per print

Voor een standaard A4-design:

- Bestand voorbereiden + starten: 2 min

- Printen: 3 min

- Poeder aanbrengen + uitharden: 3 min

- Persen + controle: 2 min

Totaal: 10 minuten per textiel

Uurloon operator

Een ervaren operator kost meestal €15–€25 per uur (incl. lasten).

Arbeidskost per textiel

- Bij €15/u: €2,50

- Bij €20/u: €3,33

- Bij €25/u: €4,17

Kleine series vs doorlopende productie

Bij kleine series weegt de voorbereiding relatief zwaarder. Bij doorlopende productie verminder je stilstand.

Voorbeeld:

- 1 los textiel: 10 min

- 10 identieke textielen: 6 min/textiel (setup-efficiëntie)

Optimalisatie

Bundel orders per design, automatiseer bestandsvoorbereiding en train operators op efficiënte workflows.

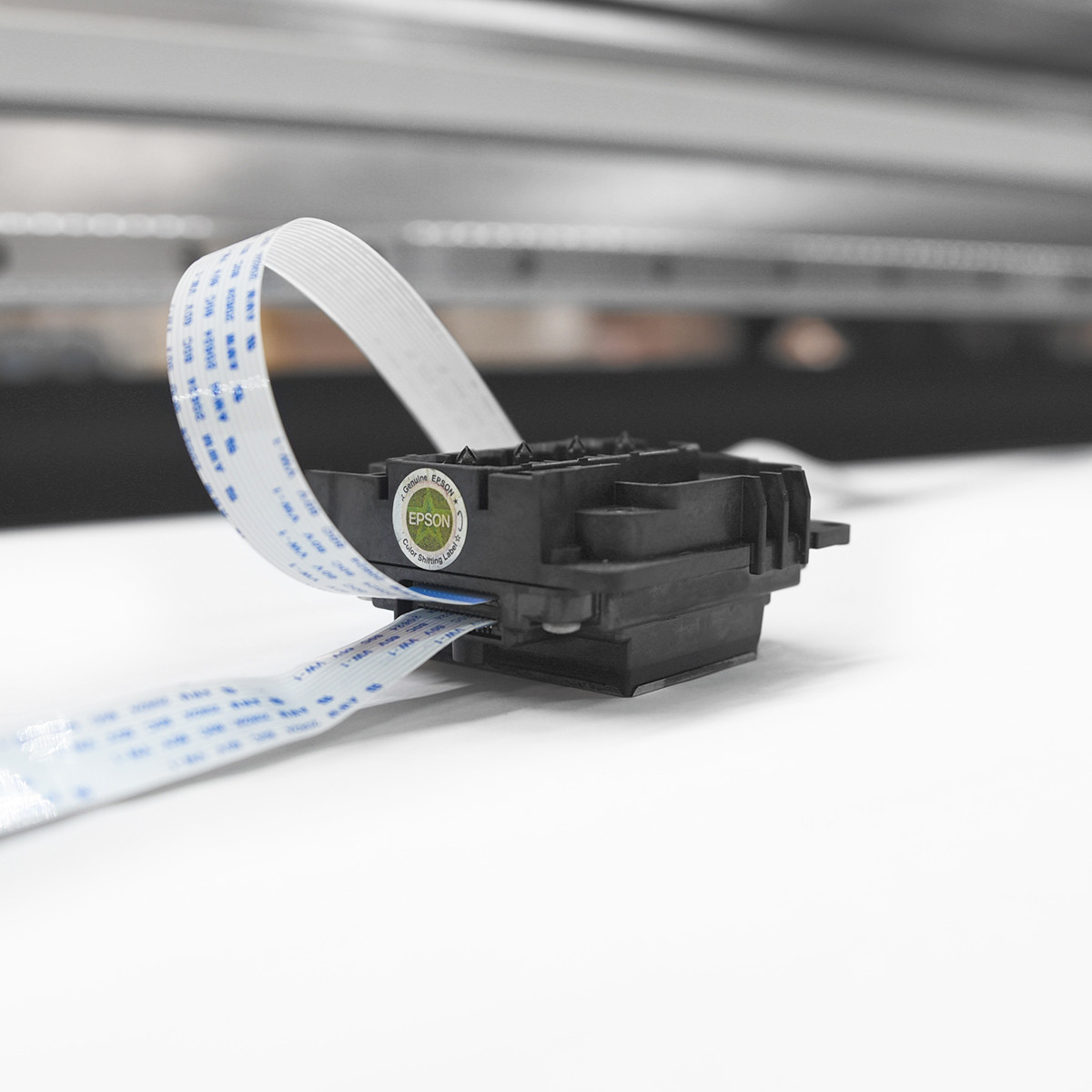

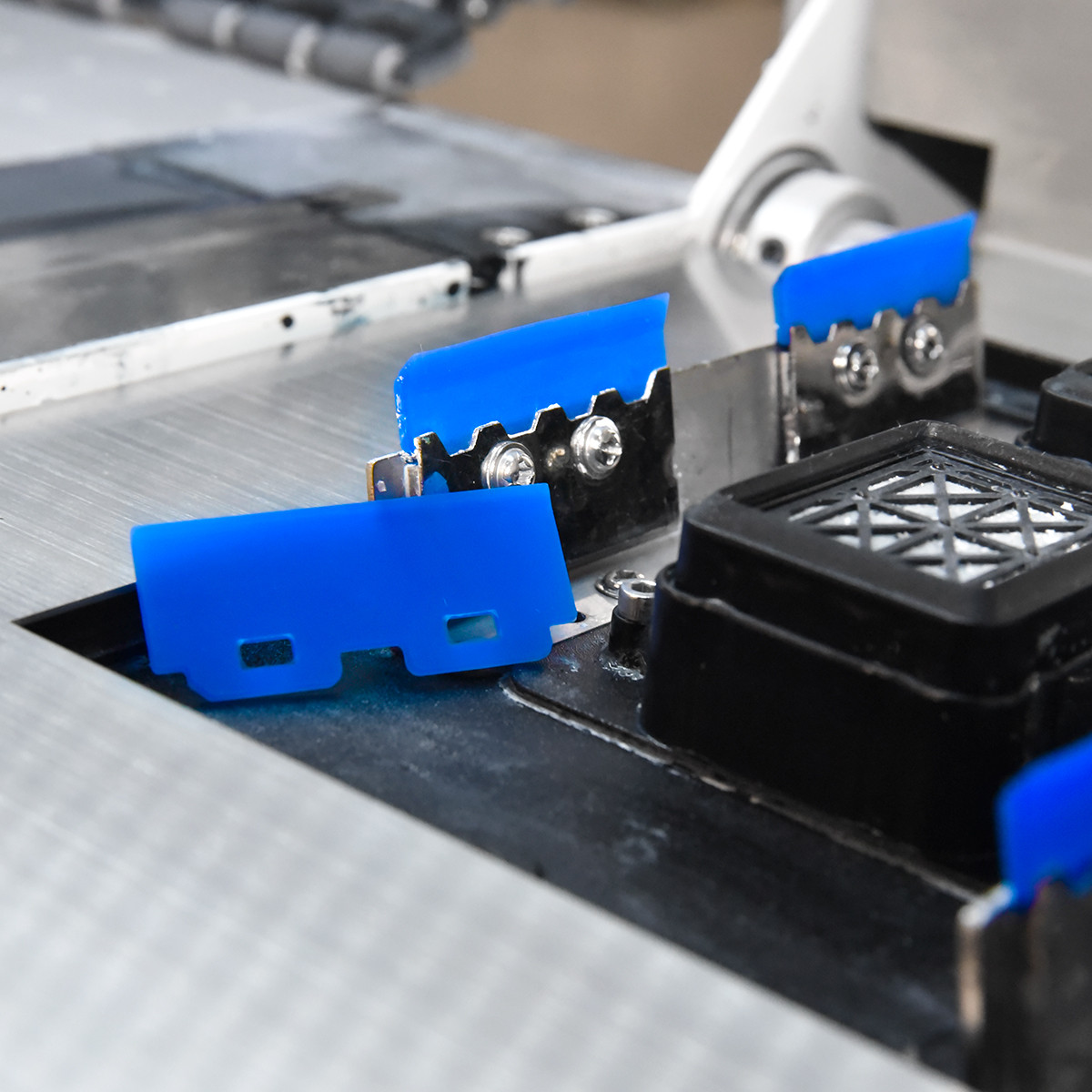

Onderhoud, reinigen en machineslijtage

Een performante DTF-printer vraagt regelmatig onderhoud. Deze kosten zijn reëel en moeten mee in de berekening.

Reinigingsproducten

Gemiddeld maandbudget: €100–€150 bij regelmatige productie

Bekijk onderhoudsproducten via DTF-France.com – Onderhoud:

- Reinigingsvloeistof voor printkoppen

- Technische doekjes

- Onderhoudsoplossing

Reiniging van printkoppen

- Frequentie: dagelijks (licht) + wekelijks (grondig)

- Tijd: 15–30 min per week

- Kost: producten + arbeid ≈ €30/week

Slijtage-onderdelen

- Printkoppen: vervanging elke 12–24 maanden (€1.500–€3.000)

- Pompen, filters, riemen: €200–€400/jaar

Afschrijving van de machine

Voor een DTF-printer van €15.000 afgeschreven over 5 jaar:

Maandkost: €250

Gemiddelde maandelijkse onderhoudskost

Bij 500 textielen/maand:

- Producten: €125

- Slijtage-onderdelen: €50

- Afschrijving: €250

Totaal: €425 / maand

Of: €0,85 per textiel

Bij 500 prints per maand vertegenwoordigt onderhoud €0,85 per textiel. Dit daalt bij hogere volumes.

Verlies, misdrukken en afkeur: neem een realistische factor op

Zelfs met een goed afgestelde machine is er verlies in DTF. Dit niet meerekenen = foutieve winstberekening.

Oorzaken van verlies

- Kleurtests vóór productie

- Fout geprinte films (verstopping, banding)

- Persfouten (temperatuur, druk)

- Herdrukken (kleur niet conform, defect)

Realistische verliesratio

DTF met kwalitatieve consumables: 5–10%

Zeefdruk: vaak 15–20% (ramen, registratie, droogtijd)

Impact op de stukprijs

Voorbeeld

Als je directe kost €5 per textiel is:

- Met 5% verlies: echte kost = €5,25

- Met 10% verlies: echte kost = €5,50

Aanbeveling

Start met 7% verlies in je berekening en pas daarna aan op basis van je echte cijfers.

DTF-voordeel

DTF heeft een voordeel: geen dure setup zoals bij zeefdruk. Elke misdruk kost alleen consumables, niet 30 minuten registratietijd.

Eindberekening: totale kostprijs van een DTF-print

Nu zetten we alles samen voor de echte kostprijs van een DTF-print.

Overzichtstabel: A4-design op donker textiel

| Kostenpost | Kost per textiel |

|---|---|

| Inkt (CMYK + wit) | €0,65 |

| DTF-film | €0,054 |

| Hot-melt poeder | €0,16 |

| Elektriciteit | €0,02 |

| Arbeid (10 min aan €20/u) | €3,33 |

| Onderhoud & slijtage | €0,85 |

| Verlies (7%) | €0,35 |

| TOTAAL | €5,46 |

Praktijkcases

Borstlogo (10×10 cm)

| Kostenpost | Kost |

|---|---|

| Inkt | €0,13 |

| Film | €0,009 |

| Poeder | €0,04 |

| Elektriciteit | €0,015 |

| Arbeid | €2,50 |

| Onderhoud | €0,85 |

| Verlies (7%) | €0,25 |

| TOTAAL | €3,79 |

A3-print (29,7×42 cm)

| Kostenpost | Kost |

|---|---|

| Inkt | €1,46 |

| Film | €0,108 |

| Poeder | €0,35 |

| Elektriciteit | €0,025 |

| Arbeid | €3,33 |

| Onderhoud | €0,85 |

| Verlies (7%) | €0,44 |

| TOTAAL | €6,56 |

Wat deze cijfers laten zien

Arbeid is 45–60% van de totale kost. Dat is de grootste hefboom om te optimaliseren.

Consumables (inkt, film, poeder) zijn vaak maar 15–20% van de eindkost. Daarom loont stabiele kwaliteit: minder verlies en minder onderhoudstijd.

0 commentaires